- Inspiratie

- Duurzaam door(ver)pakken

- 'Wij brouwen duurzaamheid en innovatie'

'Wij brouwen duurzaamheid en innovatie'

‘Hier gaat het om bier’. Deze tekst hangt op een van de muren op de Packaging-afdeling van de Dommelsche Bierbrouwerij, de oudste werkende brouwerij van ons land. Aan de Dommel in Noord-Brabant rollen elk uur 55.000 flesjes pils van verschillende merken de band af. Dommelsch vanzelfsprekend (sinds 1744), maar bijvoorbeeld ook Hertog Jan pilsener dat in het Limburgse Arcen wordt gebrouwen en hier wordt gebotteld. Op andere lijnen verdwijnt het gerstenat in grote en kleinere stalen fusten, of in grote cilindervormige flessen die van PET zijn gemaakt. De zogeheten Perfect Draft- en Pure Draught-lijn zijn welhaast uniek in de wereld en behoren tot de nieuwste ontwikkelingen in de biersector om zo duurzaam mogelijk te brouwen – en te verpakken.

Op een andere muur in de Brabantse brouwerij hangen stickers met teksten zoals ‘We brouwen innovatie’ en ‘We brouwen duurzaamheid’. Het verhaal dat Wilco Heiwegen en Rik Geuns hierbij vertellen, gaat dan ook net zoveel over bier als over CO2-reductie, energie- en waterbesparing, natuurlijke grondstoffen en circulariteit. “Als brouwer zijn we afhankelijk van natuurlijke grondstoffen, te weten water, granen, hop en gist. We voelen ons daarom verantwoordelijk goed voor de wereld te zorgen”, zegt Heiwegen, woordvoerder van Bierbrouwerij AB InBev én verantwoordelijk voor het duurzaamheidsbeleid.

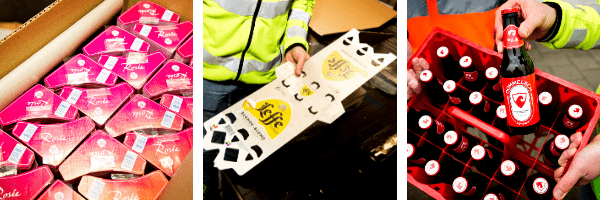

Procesingenieur Rik Geuns staat aan het hoofd van de Packaging-afdeling bij de Dommelsche Bierbrouwerij. Zijn team telt negentig werknemers, zoals operators en ploegleiders. “Wij verpakken per jaar anderhalf miljoen hectoliter bier – grotendeels pils - in verschillende verpakkingen. De RGB-lijn (Returnable Glass Bottle) heeft een capaciteit van 55.000 flessen per uur, oftewel 300 miljoen per jaar. Deze lijn draait 7 dagen in de week, 24 uur per dag. Het is onze grootste en belangrijkste lijn, inclusief flessenspoelmachine, pasteuriseertunnel en de clustermachine om sixpacks te maken.”

Aan het eind van deze lijn gaan de sixpacks en kratjes rechtstreeks de vrachtwagen in, naar de supermarkten in Nederland. De stalen 20-litervaten die op een andere lijn worden afgevuld, zijn eveneens hoofdzakelijk bestemd voor de Nederlandse horeca en evenementen. Grote cafés schenken ook wel kelderbier. Zij hebben tanks van 500 of duizend liter. Het bier wordt rechtstreeks vanuit de brouwerij met tankwagens aangeleverd. Geuns: “In Nederland is het populair, in België – waar ik geboren ben - ondenkbaar. Belgen tappen liever uit vaatjes.”

Unieke lijnen

Op de volgende afdeling draait de Perfect Draft-lijn zo’n vijf, zes dagen in de week, in de zomer soms zeven dagen. Deze produceert 1.400 vaten per uur van 6 liter inhoud. Ze zijn bedoeld voor wat veelal de thuistap wordt genoemd. “In het buitenland zijn deze zeer populair”, vertelt Geuns. “De meeste vaten gaan naar Frankrijk en andere zonnige landen; het is typisch een volume dat je veel op campings vindt. Deze lijn is uniek in de wereld: er is er maar één en die staat hier.” Waarom in Dommelen? Heiwegen: “Binnen ons wereldwijde netwerk staat onze brouwerij er goed op qua productie, efficiëntie en duurzaamheid. Onze collega’s leveren hier samen dagelijks topprestaties. De Dommelsche Brouwerij behoort met 240 werknemers tot de grote werkgevers in de gemeente Valkenswaard. Veel mensen willen hier graag werken; de trots op de brouwerij en de binding met de regio zijn groot.”

De vierde en laatste verpakkingslijn is de BiB-lijn (Bottle in Bottle) en deze is bíjna net zo uniek. Er zijn er maar drie: een in China, een in Brazilië en deze in Dommelen. Dit was de eerste ter wereld. Aan het begin van de band zijn er twee pre-forms van PET die in elkaar passen. Hiervan worden cilinders in verschillende volumes (6, 12 en 18 liter) geblazen, die op het volgende station met bier worden afgevuld. De outer fles is hard en sterk, de inner fles iets flexibeler. Eenmaal op de plaats van bestemming, ergens op de wereld (Geuns: “Op een cruiseschip kan ook bijvoorbeeld.”) wordt het bier er uitgeperst met behulp van perslucht, die in de laag tussen de twee flessen zit.

Heiwegen: “Dankzij deze innovatie kunnen we met name bij export zware stalen fusten vervangen door lichtere verpakkingen. De Bottle in Bottle kan na gebruik ter plaatse worden ingezameld en gerecycled. We zien er op toe dat dit goed gebeurt, al zijn de inzameling en verwerking van kunststof elders op de wereld niet altijd zo goed geregeld als bij ons. Maar de stalen vaten kwamen ook niet allemaal terug. Deze one-way verpakkingsoplossing scheelt zowel in gewicht als in transportbelasting en levert daarmee een hoge CO2-reductie op. Onze volgende duurzame stap is om bij de productie van de BiB’s zoveel mogelijk rPET te gebruiken. De percentages die we in nieuwe flessen kunnen verwerken zijn nog niet duidelijk. Hiermee zijn we aan het testen”, aldus Heiwegen. Geuns: “Uit de tests die enkele weken geleden zijn gehouden, kwamen goede resultaten. Er is duidelijk veel potentie.”

‘Safety first, quality always’

Innovatieve ontwikkelingen, zoals van de Perfect Draft en de Pure Draught (Bottle in Bottle), worden geïnitieerd en uitgevoerd door de afdeling Global Innovation & Technology Center (GITEC ) op het Europese hoofdkantoor van AB InBev in Leuven. Hetzelfde geldt voor de ontwikkeling en uitvoering van het omvangrijke en ambitieuze duurzaamheidsprogramma, wat er geheel op is gericht om de Sustainable Development Goals van de Verenigde Naties voor 2025 te halen. “En die wij het liefst willen overtreffen”, zegt Heiwegen. “Safety first, quality always”, zo vertaalt Geuns dat. “Dat zit in onze cultuur. Er gaat geen meeting voorbij zonder dat veiligheid, milieu-impact en duurzaamheid worden besproken. We checken alles: hoe goed rollen de bieren van de band, sluiten de sixpacks wel netjes, gaan de kroonkurken goed op de flesjes, hoeveel bier hebben we moeten lozen, hoeveel glas hebben we eruit moeten gooien? Hoe beter een verpakkingslijn draait, hoe dichter wij bij onze targets komen.”

Heiwegen: “We stellen ambitieuze duurzaamheidsdoelen, waarbij iedere collega verantwoordelijk is om de doelen te halen. Duurzaamheid bereik je alleen als de mensen er zelf in geloven en zich ervoor verantwoordelijk voelen. ‘Geen duurzaamheid omdat het moet, maar omdat we het zelf willen’. Wij dagen onze medewerkers voortdurend uit: wat kun je in jouw rol doen om ervoor te zorgen dat we optimaal presteren? Hoe kun je zelf bijdragen? Ideeën en maatregelen variëren van klein tot groot. We hebben bijvoorbeeld op elke kraan en leiding metertjes om het waterverbruik te meten, maar ook watertappunten voor onze medewerkers, zodat ze niet steeds of helemaal géén plastic flesjes hoeven te gebruiken.”

Geen duurzaamheid omdat het moet, maar omdat we het zelf willen.'

Water is één van de vier pijlers uit het duurzaamheidsbeleid van Bierbrouwerij AB InBev. “In de brouwerijen zijn we continu bezig om de waterprestaties te optimaliseren. Vorig jaar gebruikten we 3,2 liter water per afgevulde liter bier. Dat is voor een brouwerij met hervulbare flessenlijnen héél scherp. Voor dit jaar hebben we 3,12 liter als target gesteld. Dat klinkt als een kleine stap, maar op het totale volume betekent dat een enorme besparing. In 2005 zaten we op 5,5 liter, in 2010 op 4,6 liter. We denken nog steeds dat verbetering mogelijk is”, vertelt Heiwegen.

Honderd procent circulair

Verpakken, CO2-uitstoot en landbouw zijn de andere pijlers. Sommige gaan hand in hand. “Lichtere verpakkingen leiden ook tot minder CO2-uitstoot”, geeft Heiwegen als voorbeeld. De doelstelling voor verpakken is: honderd procent circulaire verpakkingen in 2025. Oftewel, alle verpakkingen zijn dan helemaal hervulbaar. “In Nederland zitten we met de glasverpakkingen al op negentig procent. Hiervoor hebben we tien jaar geleden samen met andere brouwers een goed systeem opgezet. Van de statiegeldflesjes die op de Dommelsche Brouwerij binnenkomen, komt zo’n tien procent van een andere brouwer. Die sorteren we uit en we zorgen dat ze naar de juiste brouwer terug gaan, zodat ze kunnen worden hergebruikt. De concullega’s doen hetzelfde. De retourfles gaat wel twintig keer mee en is daarmee het meest duurzame systeem.”

“Als hervulbaar niet kan, dan willen we dat verpakkingen voor ten minste vijftig procent uit gerecycled content bestaan”, vervolgt Heiwegen. “Bij blik hebben we een uitdaging, omdat er strenge eisen zitten aan het foodgrade maken van verpakkingen met gerecyclede content. We zijn in overleg met onze leveranciers hoe we die ontwikkeling kunnen versnellen. Dit geldt ook voor stalen fusten en Bottle in Bottle. De beweging naar PET bij export is een goede, al klinkt dat misschien gek in deze tijd waarin iedereen juist om minder kunststof verpakkingen vraagt. Er is een negatieve connotatie met plastic, maar daar blijft niet veel van over als je weet welke negatieve CO2-impact er aan het heen en weer verschepen van stalen fusten zit.”

Milieuvriendelijk bier brouwen

De Dommelsche Brouwerij heeft een eigen waterzuivering. Hieruit wordt uit afvalwater ook biogas opgewekt, die als energiebron voor de brouwerij en kantoren wordt gebruikt. Heiwegen: “Onze uitdaging is om het aandeel biogas in ons energieverbruik steeds verder te vergroten.” Op het gebied van CO2-reductie is de VN-doelstelling voor 2025 om de footprint met vijftig procent te reduceren ten opzichte van 2018. Heiwegen: “In Nederland willen we daar nog een stapje bovenop doen, bijvoorbeeld met elektrisch transport. Dat is een uitdaging voor een vrachtwagen die volgeladen is met bier, maar volgend jaar rijden we in steden met de eerste elektrische trucks.” Bierbrouwerij AB InBev is ondertekenaar van de Plastic Promise, een verbond met fabrikanten uit de evenementen- en drankenindustrie, dat zich samen met de organisatoren van festivals en sportevenementen inzet voor verantwoord plasticgebruik. Heiwegen: ‘In plaats van plastic bekers gebruiken wij zoveel mogelijk hervulbare hard-cups of bekers van rPET.” Ook is Bierbrouwerij AB InBev ondertekenaar van het Plastic Pact, de vorig jaar gesloten overeenkomst tussen overheid en bedrijfsleven met als doelstelling twintig procent minder plastic en meer recycling en duurzame alternatieven in 2025. Alle brouwerijen van AB InBev in West-Europa (inclusief de Dommelsche Bierbrouwerij en de Hertog Jan-brouwerij) zijn op weg naar honderd procent hernieuwbare elektriciteit afkomstig van zonne-energie. Recentelijk is een overeenkomst gesloten over de bouw van twee zonne-energieparken in Spanje, die ertoe moeten bijdragen dat in 2025 alle energie uit hernieuwbare bronnen komt. Op dit moment draaien de brouwerijen al op honderd procent hernieuwbare elektriciteit, afkomstig van waterkracht. |

“De focus ligt nu inderdaad heel erg op plastic”, stelt Geuns. “Leuven is een voorbeeld van een brouwerij waar we sixpacks blikken in krimpfolie verpakken. De folies worden steeds dunner en voor de productie van nieuwe folie wordt een groter aandeel gerecycled content gebruikt. GITEC komt hier een paar keer per jaar over de vloer om samen met ons na te denken over andere oplossingen. Op dit moment kijken we of we van bepaalde merken van plastic labels naar papieren labels kunnen overstappen, puur uit duurzaamheidsoverwegingen. Maar we denken ook out of the box. Corona heeft in Amerika bijvoorbeeld een concept ontwikkeld om bierblikjes aan elkaar te schroeven, waardoor andere verpakking of plastic ringen overbodig zijn en ze toch makkelijk mee zijn te nemen door de consument. We onderzoeken overigens verschillende concepten om blikjes te verpakken zonder plastic te gebruiken of de hoeveelheid plastic te verminderen. Daarbij kijken we naar de dikte en de elasticiteit van folies.”

De focus ligt nu inderdaad heel erg op plastic.'

Bierbrouwerij AB InBev deelt nieuwe ontwikkelingen zoveel mogelijk met de rest van de wereld. “Vaak heb je schaalgrootte nodig om innovaties verder te brengen. Dan moet je nieuwe ontwikkelingen niet alleen voor jezelf houden”, stelt Heiwegen. Geuns: “Zo’n blik met schroefdraad is geen quick win, want overal op de wereld zouden dan honderden machines om blikken te vullen moeten worden aangepast. Maar onze toeleveranciers kunnen nu alvast nadenken over de ontwikkeling van een machine die dit kan. Onze eerste BiB-lijn was ook een prototype. Nu zijn er drie op de wereld en we merken dat de vraagt naar Perfect Draft wereldwijd blijft toenemen. Als je ziet dat zo’n innovatie impact heeft op milieu en duurzaamheid, dan is het een kwestie van op de goede manier opschalen. Daar kunnen wij als brouwer veel in betekenen.”

Start-ups

Heiwegen wijst ook op het 100+ Accelerator-programma (sinds 2018) van de brouwer, speciaal gericht op start-ups. Enerzijds is het bedoeld om specialistische kennis op het thema duurzaamheid binnen te halen die AB InBev zelf niet in huis heeft. Verpakkingen is één van de onderwerpen. “Juist op het thema duurzaamheid hebben we partners nodig om echte impact te hebben”, vertelde Heiwegen onlangs op een bijeenkomst met start-ups van de KIDV Community of Sustainanable Packaging Innovators. Anderzijds biedt 100+ Accelerator start-ups kansen om hun innovatieve oplossingen in het wereldwijde netwerk van de brouwer te implementeren. Heiwegen: “Wij nemen ze ook echt aan de hand en geven een tegemoetkoming van honderdduizend dollar. Afgelopen jaar waren er meer dan driehonderd aanmeldingen. We hebben er veertig uit gekozen en daarvan komen er - opvallend –meer dan dertig uit Nederland. Behalve dat we een land met veel start-ups zijn, kwam dat ook omdat we uitvoerig over het programma gecommuniceerd hebben.”

“Bij de selectie kijken we specifiek naar de experimentele ideeën. Op het gebied van verpakkingen hebben we twee jaar geleden bijvoorbeeld samengewerkt met een Franse start-up voor eetbare verpakkingen. Afgelopen jaar waren er succesvolle pilots van herbruikbare displays door een Nederlands-Belgische start-up, Proteus. Hiermee wordt een besparing van negentig procent op het gebruik van karton gerealiseerd. Vorig jaar hebben we samen met PLUS een aantal pilots gedraaid. Zo zie je dat we ook in de keten naar mogelijkheden zoeken om te verduurzamen. Daar is veel te winnen, nog. Zo verwerkt een andere start-up overtollig alcohol, dat vrijkomt bij het brouwen van onze 0.0-bieren, in afwasmiddelen.” Trouwens: bostel, de reststroom die bij de Dommelsche Brouwerij overblijft na het brouwproces, wordt verderop in de provincie als veevoeder verwerkt.

In 2019 bracht Bierbrouwerij AB InBev het Amerikaanse biermerk Budweiser naar Nederland, hier verkrijgbaar onder de naam ‘Bud’. Heiwegen: “Wij signaleerden de behoefte aan een nieuw, fris, internationaal merk om een nieuwe, jongere doelgroep – tussen de 18 en 34 jaar - naar de biermarkt te trekken. We hebben Bud geïntroduceerd in een volledig kartonnen omverpakking. Deze lijn willen we doortrekken naar de andere merken.” Eén uitdaging om bierverpakking volledig plasticvrij te maken, blijft altijd nog over. Aan de binnenkant van de kroonkurken zit een kunststof liner, die ervoor zorgt dat geen zuurstof bij het bier kan komen. “Het is weliswaar een miniem stukje plastic, maar alle flesjes bij elkaar maken het groot. Zoals gezegd”, verduidelijkt Geuns, “hier vullen we 55.000 glazen flesjes per uur en alleen in Leuven staan a zes van zulke flessenlijnen… Dat telt heel hard op. Ook daarvoor kijkt GITEC binnen 100+ Accelerator momenteel naar alternatieven.”

Brancheplan Duurzaam Verpakken Brouwers NLBier brouwen is ‘hot’. In 2012 telde Nederland 165 brouwerijen en dat aantal steeg de afgelopen jaren naar meer dan 600. Het assortiment breidde zich ook fors uit, vooral met laag-alcoholische en speciaal bieren. Tien van de grootste brouwerijen, waaronder Bierbrouwerij AB InBev, zijn aangesloten bij de branchevereniging Nederlandse Brouwers. Er is ook een vereniging voor middelgrote en kleine brouwerijen, CRAFT, waar ruim 160 brouwers lid van zijn. Nederlandse Brouwers bracht in samenwerking met het KIDV in mei 2019 een Brancheplan Duurzaam Verpakken 2019-2022 uit met zowel generieke als specifieke doelen om verpakkingen te verduurzamen. De gezamenlijke doelen zijn:

Uit carbon footprints van de biersector blijkt dat ongeveer 90 procent van de CO2-uitstoot buiten de brouwerij plaatsvindt: de productie van verpakkingen, koeling, landbouw, mouten, transport en distributie. Verpakkingen nemen met een uitstoot van ruim 50 procent een belangrijke rol in. De verpakkingsmix van bierbrouwers kent een enorme variatie, wat het lastig maakt om hiervoor gezamenlijke doelen te stellen. Wilco Heiwegen: “Elke bierbrouwer zet individueel stappen om te verduurzamen. Het brancheplan geeft daar goede voorbeelden van. Onze ambities voor duurzaam verpakken gaan ruimschoots verder dan de doelstellingen uit het brancheplan. Voornaamste doel van het brancheplan is om een minimumniveau voor de sector neer te leggen. We leggen de lat hoog. Het is goed dat het er is. Het laat zien waar we samen belang hebben en van elkaar kunnen leren. Dat gaat in een goede sfeer. Brouwers werken goed samen op thema’s zoals duurzaamheid en het stimuleren van verantwoord drinken.” |

Meer reportages Duurzaam Door(ver)pakken